Nicolai – Kaum eine andere Marke in und aus Deutschland steht mehr für das Qualitätssiegel “Made in Germany”. Grund dafür sind fast 21 Jahre Tradition, Mitarbeiter die mit Herzblut hinter der Marke stehen und eine durchaus charmante Produktions– und Fertigungsstätte am Rande Niedersachsens.

Lübbrechtsen, 50 Kilometer südlich von Hannover, ist ein kleines verschlafenes Dorf. Es ist nicht München, Freiburg oder ein unpersönliches Werk in China in dem die Rahmen gefertigt und zusammengestellt werden. Stattdessen genießt man den Landhaus Flair eines umgebauten Bauernhauses des 19. Jahrhundert. Man mag es kaum vermuten, dass in solch einer unscheinbaren Atmosphäre höchste Handwerkskunst hinter den verschlossenen Toren passiert. Die Firma Nicolai Maschinenbau hat sich in der Szene und vor allem bei Bike Liebhabern einen exzellenten Ruf erarbeitet.

Ein Rückblick

Angefangen hat alles in einer Doppelgarage im Elternhaus von Geschäftsführer Kalle Nicolai. Etwa 16 Kilometer entfernt von der aktuellen Schaltzentrale in Lübbrechtsen. Schon der erste Job, damals noch als Dienstleister, hatte es in sich. Nachdem die Produktion von drittherstellern nicht zufriedenstellend war, griff Kalle Nicolai selbst zum Rahmen und fertigte damals 500 Rahmen in eigenregie. Aus der Not machte man eine Tugend und begann eigene Rahmenkonstruktionen zu erschaffen. Schon nach kurzer Zeit erfreuten sich diese größter Beliebtheit und so kann Nicolai heute auf eine eingeschweißte Community von über 30.000 Fans blicken. Dies liegt sicher auch an der exklusivität der Marke. Nur 25 Rahmen verlassen pro Woche das “Werk” in Lübbrechtsen. Alle zu 100% handgemacht. Jeder zu 100% ein Unikat welches auf Kundenwunsch angepasst werden kann.

INSIDE Nicolai – Ein Blick hinter die Kulissen

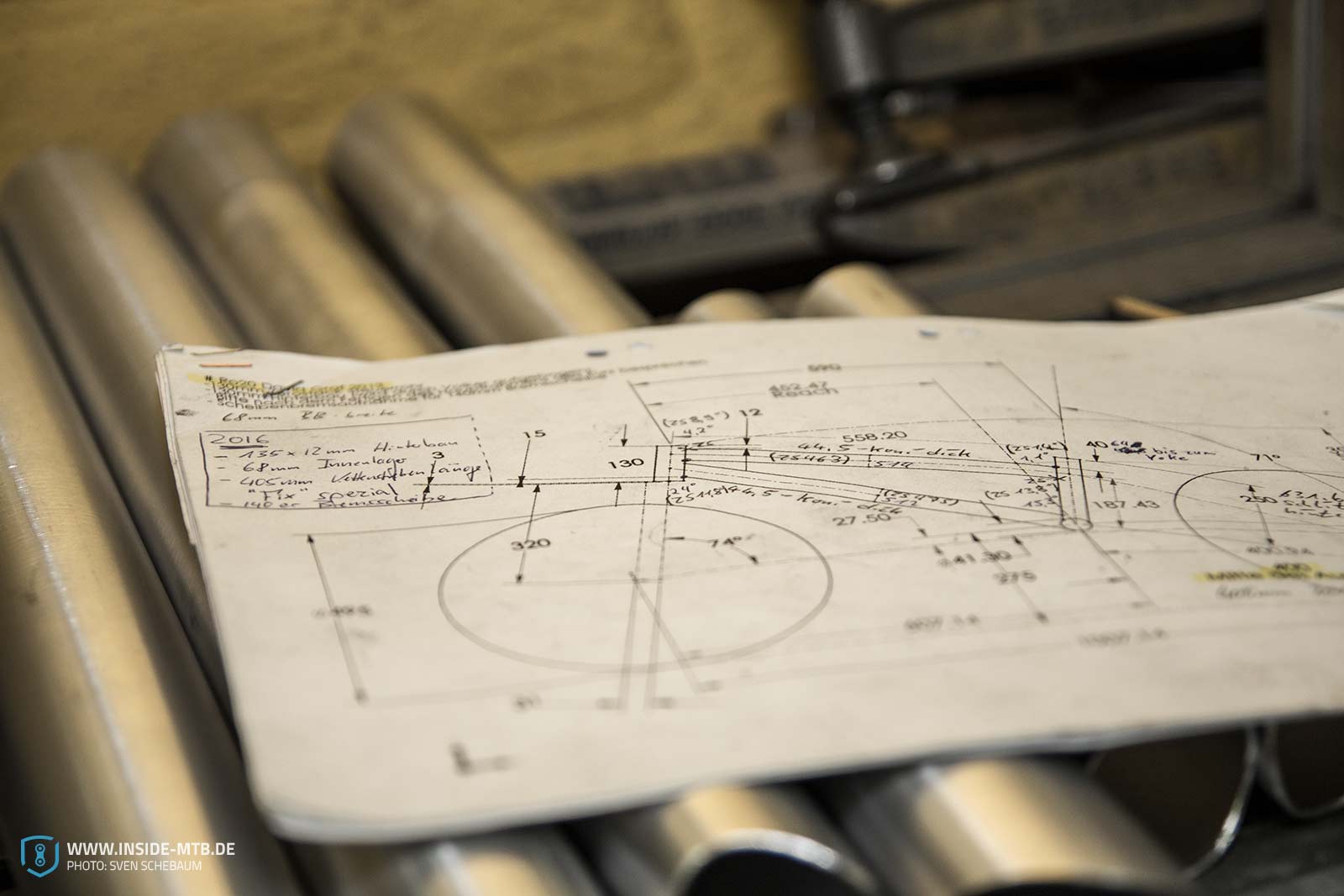

Entwickeln, Fräsen, Schweissen, Richten, Beschichten und Montieren. So entsteht ein Rahmen. Geschäftsführer Kalle Nicolai gab uns einen exklusiven Einblick in den Weg, den wir als Radfahrer gar nicht sehen. Wir bekommen das aufgebaute Rad, oder den fertigen Rahmen zum aufbau. Was dahinter steckt erahnen die wenigsten.

Einmal im Jahr, wird bei Nicolai groß eingekauft. Dann wird der Lagerbestand aus hochfesten Aluminium aufgestockt und an den Produktionsplan für das kommende Jahr angepasst. Dann beginnt die Reise vom unförmigen Alu Block bis hin zum fertigen Rad.

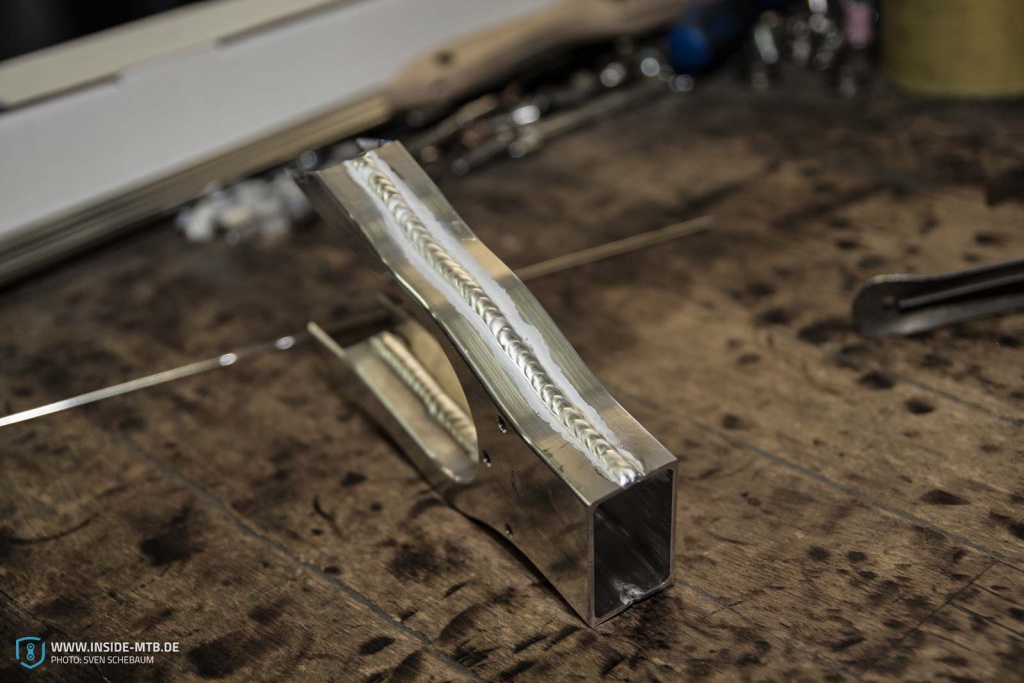

Die gelieferten Alurohre werden zunächst nur Punktuell geschweißt. Zudem werden die Rohre noch nicht mit den finalen Geometriewerten zusammengebaut. Durch das schweißen bekommt man einen Schweißverzug, den es mit einzurechnen gilt. So wird gewährleistet, dass der Rahmen am Ende des Fertigungsprozesses auch die perfekte Geometrie hat.

Perfektion wird bei Nicolai groß geschrieben. Alle Schweißarbeiten werden bei Nicolai ausgeführt. Bis man letztendlich eine so perfekte Schweißschuppen Anordnung schafft, braucht es Jahre. Aber nicht nur die Optik zählt, sondern auch die Qualität.

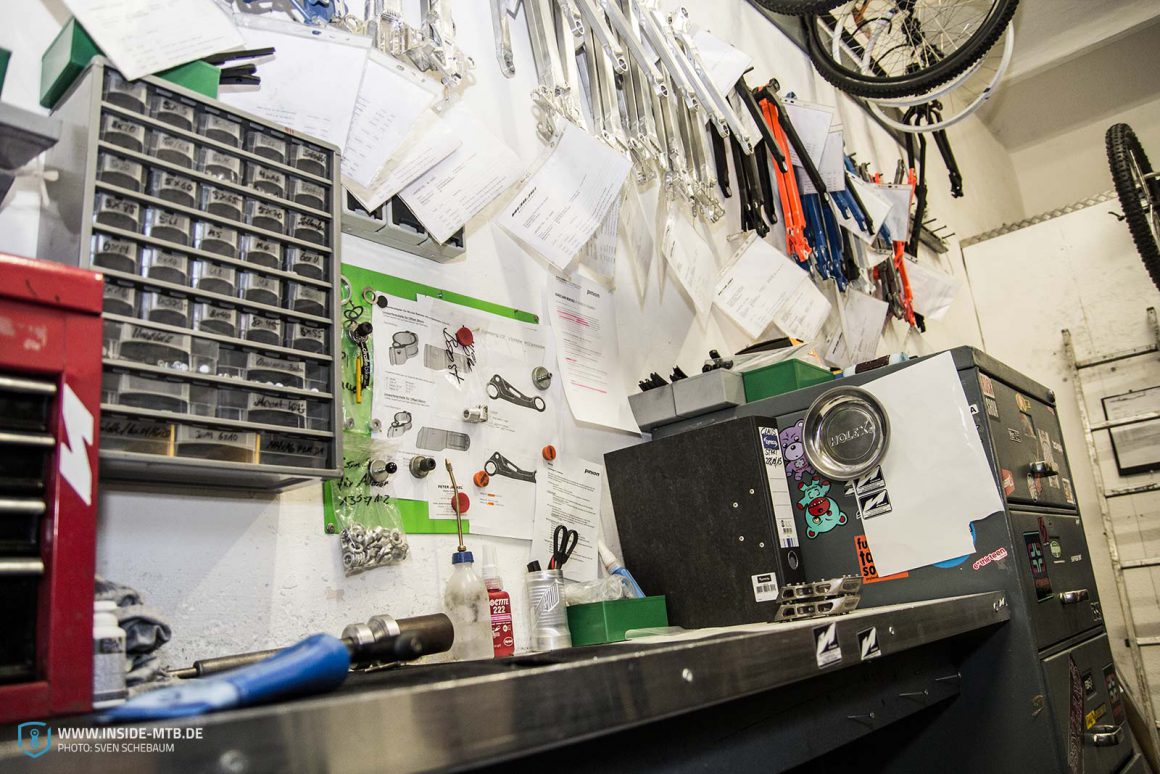

Der Flaschenhals der Produktion liegt bei dem Schweißer. Ein gut Strukturierer Arbeitsplatz ist daher für die Schweißer bei Nicolai nicht nur Notwendigkeit sondern auch Pflicht.

Wer jetzt vermuten mag, dass die monotone Arbeit auf dauer Langweilig wird, liegt falsch. Immer wieder kommen neue Ideen von externen Entwicklern aus ganz Europa. Oder auch einfach mal die Aufgabe ein Olympiabike für die Teamfahrer aus dem Hause Nicolai zu bauen. Wer wünscht sich soetwas nicht?

Fein säuberlich aufgereiht! Die Helius TB Ausfallenden. Nicolai produziert im wöchentlichen Wechsel die Rahmen. Diese Woche war das Helius TB dran. In der kommenden Woche sind dann wieder “ION16–Wochen”.

Backe Backe Kuchen – Geschweißte Parts wandern direkt zum ältesten “Mitarbeiter” bei Nicolai. Im Brennofen aus dem Jahr 1953 erhalten die Rahmen ihr Finish.

Farben soviel man sich wünscht

Bei Nicolai ist eigentlich nichts von der Stange. Ebensowenig wenn man in die Farbwelt von Nicolai eintaucht. Auf Wunsch werden auch spezielle Farben angemischt. Der Kunde steht in der kleinen Lübbrechtser Manufaktur im Fokus.

Die Marke Nicolai hat ihren eigenen Charme. Währen Konzerne wie Canyon, Trek oder Specialized ihre hochglanzpolierten Showrooms haben geht man bei Nicolai einen viel wärmeren, herzlicheren Weg.

Hier hat alles noch einen sehr eigentümlichen positiven und heimischen Charakter.

Bereit zur Montage?

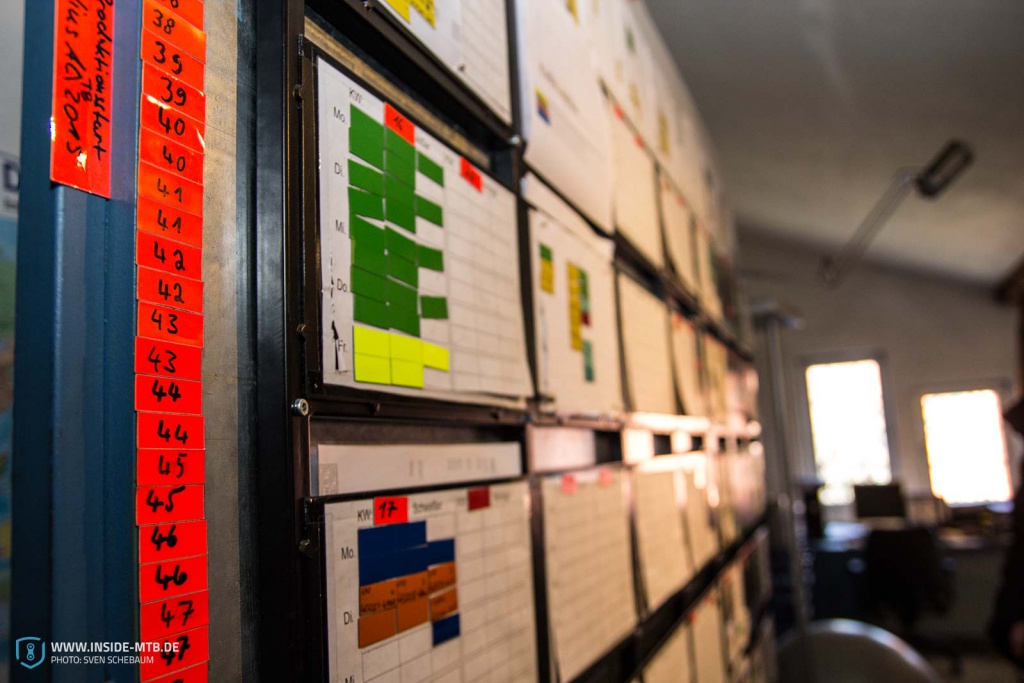

Wer jetzt denken mag, es geht ungeordnet, ja fast chaotisch bei Nicolai zu, der irrt gewaltig. Penibelst genau werden die Zeitpläne eingehalten die aus dem Rahmen ein fahrbereites Mountainbike werden lassen.

Aber die Werkstatt dient nicht nur alleine zur Montage der Komplettbikes die über Nicolai verkauft werden. Sondern auch als hauseigene Testbasis um auszuprobieren wie die verschiedenen Dämpfer im Rahmen funktionieren. Daher findet man in der Werkstatt von Nicolai sogut wie alle Dämpfer die auf dem Markt sind, um auszuprobieren wie man die beste Performance erreichen kann.

Haustrail bei Nicolai

Wie sollte es anders sein. Als Traditionsunternehmen hat man naütlrich seinen eigenen Hometrail.

Nur einen Anstieg entfernt vom Hauptquartier von Nicolai ist auch schon der kleine aber feine Hometrail. Ideale Voraussetzungen für Testfahrer, Mechaniker und Ingenieure den eigenen Produkten auf den Zahn zu fühlen. Oder um einfach mal abzuschalten.